関伸一のデジタルエンジニアリング徒然話 第3回

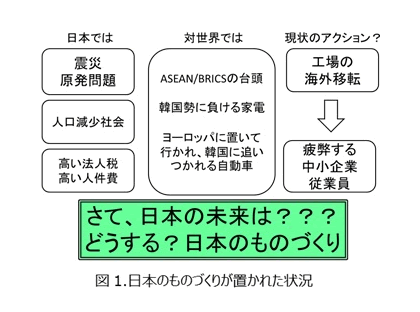

~これからの日本のものづくり~

関 伸一

関ものづくり研究所

(http://www.seki-monodzukuri.jp/)

28年にわたるモノづくり企業での勤務経験を持つ関さんは、ローランド ディー.ジー勤務時代の2000年に、1人完結のデジタルセル生産システムである「デジタル屋台(D-Shop)」を構築し注目を浴びた。2010年に同研究所を設立後、最新のデジタルモノづくり技術を活用し、生産現場の品質向上や生産性向上に向けた改善活動をサポートしている。最近では連載コラム「関伸一の強い工場探訪記」(「日経ものづくり」)を始めとする執筆活動や講演、大学での講義などに精力的に取り組んでいるほか、日経BP社主催「日本の強い工場アワード」審査員も務めている。

3D一気通貫ものづくりの目指すもの

前回のコラムは「各部門をシームレスにつなぐためのコミュニケーションツールが3D-CADデータなのである。」と締めくくった。自動車や家電、工作機械メーカなどの大手企業、それらのティア1、ティア2では導入が当たり前の3D-CADだが、従業員数100名以下の中小企業においては、なかなか導入が進まないのが実情だ。

主な理由を列挙すると

1. 価格及び年間保守料金が高い

2. 使える人材がいない

3. 2Dで十分に仕事ができる

4. 3D-CADだと設計に時間がかかる

5. そもそも3Dのことをよく理解していない

などであろうか。

私がこれらに答えるのなら

1.高価なCADを買う必要はない。今はクラウド上で動く無料CADや、タイムチャージ制CADもあり、自社の身の丈に合ったCADを選定すればよい。

2.人材は育てるものであり、2D-CADを使ったことのない若手を充てれば2か月もあれば十分に設計できる能力がつく。事実、私と同年代のエンジニアが初めて3D-CADに取組み、苦労しながらも半年以内で製品設計を完了させたケースだってあるのだ。

3.平面だけの仕事に3Dを使えとは言わないが、今後「3Dが読めなければ発注しません」という顧客企業が間違いなく増加する。

4.詳細設計プロセスだけ見れば確かにそうだ。2D-CADより多くの情報を入れる必要があるし、CAD内で応力解析などを行えばその分時間が伸びる。ただし、構想設計~量産開始の時間で見れば間違いなく短縮される(後述)。

5.この答えが経営者から出る場合は危険である。担当者が3D-CADを導入したくても経営者自らが抵抗勢力となってしまうケースが発生してしまうのだ。経営者は常に最新の情報に敏感になるべきであろう。3D-CADのオペレーションを知る必要はない、3D-CADのパフォーマンスを実感するようなセミナや展示会への参加をお勧めする。 いかがだろうか。

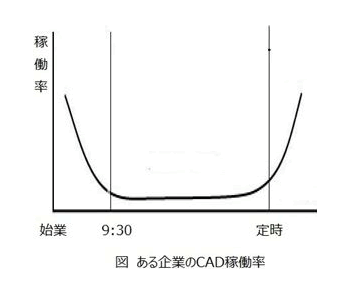

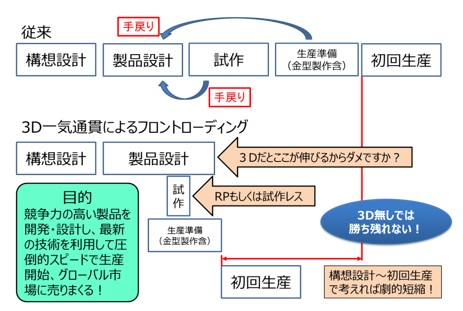

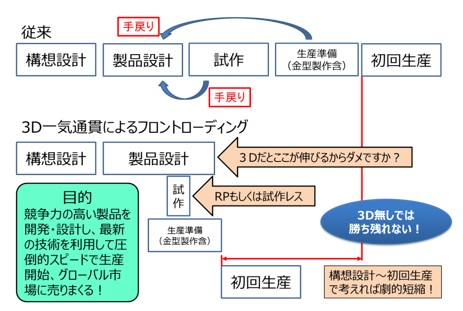

私は過去に3D-CAD導入に尻込みする企業を多く見てきたが、4.と5.の理由が多いとみている。では、4.について下図を用いてもう少し詳しく解説しよう。

従来のプロセス(上段)は次のプロセスをシーケンシャルに実施していく手法である。

1.構想設計:どんな製品を世に出すかを企画・検討・決定する(製品開発行為)

2.製品設計:構想設計で決めた製品を具現化するための方法を決定する(詳細設計行為)

3.試作:製品設計で決めた方法を試しに行って検討する

4.生産準備:製品設計で決まった製品を量産するための様々な設備や工法を検討・決定する

5.初回生産:生産準備で決めた設備・工法で実際に生産を開始する

おおよそこの流れになる。青色の矢印は「試作で問題が出たら製品設計に差し戻す」「生産準備で問題が出たら製品設計に差し戻す」という「手戻り」と呼ばれる現象である。図では二つのパターンしか描いていないが、初回生産で大きな問題が出て製品設計や生産準備に差し戻すケース、あるいは製品設計から構想設計に差し戻すケースなども当然あり得る。

対して、下段に描いたプロセスは、構想設計をしっかり行い、2D-CADよりも確かに工数はかかるかもしれないが3D-CADで製品設計し、試作は3Dプリンタなどで製品設計と並行して(コンカレントに)行い設計検証に活用、生産準備も3D-CADによる治具設計やデジタルモックアップ(以下DMU)による生産性検証をコンカレントに行い、初回生産まで手戻りなく、しかも圧倒的スピードで進めるというものだ。

3D-CADを用いればいきなりこの姿になるわけではないが、上段の従来プロセスにおける「手戻り」が格段に減少する。「試作してみなければわからない」ではなく「試作するまでにシミュレーションで設計検証をする」という手法が可能だからだ。強度計算などは確かに手計算でも可能だが、何通りもの設計パターンを手計算で行うことは現実的ではない。CAEを使えば、幾通りもの設計パターンを短時間で検証することができる。品質工学(タグチメソッド)とCAEの組み合わせも昨今では多く行われている。

競争力の高い製品を開発・設計し、最新技術を利用して圧倒的スピードで生産を開始し、グローバル市場に打って出る。これこそが「3D一気通貫ものづくり」の真の狙いである。

1 / 2