関伸一のデジタルエンジニアリング徒然話 第2回

TPD:全社的製品開発とは

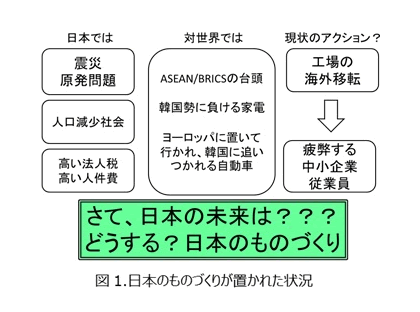

1970年代、日本のものづくりはTQC(Total Quality Control=統合的品質管理)で製品品質を飛躍的に高め、それまでの「安かろう、悪かろう」から「安いけれど高品質」に脱皮し、グローバル市場に受け入れられた。自動車や家電が多く輸出され、日米貿易摩擦を生み、アメリカの社会学者、エズラ・ファイヴェル・ヴォーゲルによって著された「Japan as No.1」がベストセラーになったことは、高度成長期~バブル時代に社会人生活を送った者にとっては忘れられるものではない。

しかし、すでにTQCはグローバルで当たり前になっていて、「品質は良くて当たり前」で、品質は悪いが安ければ売れる時代は終焉を遂げた。100円ショップで売っている商品のほとんどがNot Made in Japanであるが、「粗悪品」というレベルのものは滅多に見当たらない。また、今の日本では「勘違い品質」なる顧客の目線を無視した過剰品質がはびこっていることも事実である。

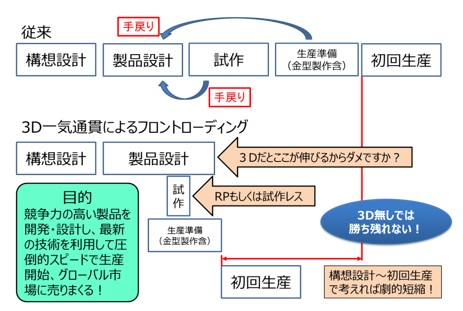

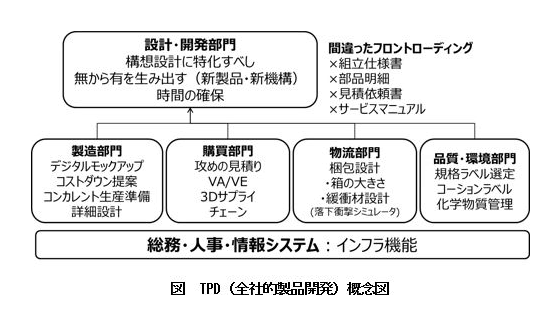

これからはTQCではなく、TPDの時代だと私は提唱している。TPDは、「ものづくり企業の利益の根源である付加価値が高く競争力の高い製品開発に、全社員が参画あるいは寄与する」という考え方である。下図にTPDの概要を示す。その要点は、

・開発・設計部門の業務は「構想設計」に特化すべし「組立仕様書作成」「見積依頼書作成」「サービスマニュアル作成」などの業務を開発・設計部門にやらせることは「間違ったフロントローディング」である。

・「組立仕様書」は製造部門、「購入品見積」は資材部門、「梱包設計」は物流部門と、自部門の業務に使用するものは自部門の業務として行う。すなわち「責任と権限のセット化」である。

・総務、人事、情報システム部門は全社のインフラであり、「製品開発業務」の下支えとして機能する。

ということである。

TPD実践のための必須要素としての3D技術

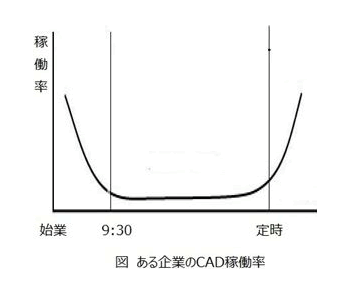

TPDを実践するためには必須要素がある。それは3次元CADを中心とした3D技術及びソフトウェア群だ。具体

的には、

・3D-CAD(Computer Added Design):設計ソフトウェア

・CAE(Computer Added Engineering):強度解析、流動解析などのシミュレーションソフトウェア

・CAM(Computer Added Modeling):3D-CADで作られたデータをマシニングセンタなどの工作機械で生産

するためのソフトウェア

・DMU(Digital Mock Up):3D-CADで設計された製品をPC上で分解、組立をするソフトウェア

などが挙げられる。

これらを駆使して、他部門とのコミュニケーションを円滑にし、競争力及び付加価値の高い新製品を開発し、圧倒的なスピードで生産準備を終え量産を開始する。それこそが日本のものづくりが世界での競争に挑むための方法なのだ。

TPDにおいて、各部門をシームレスにつなぐためのコミュニケーションツールが3D-CADデータなのである。

次回はこれらの具体例を解説しよう。