第13回:作業の条件を決めよう! ~複数の作業をどんなタイミングで行えばよいか?~

以前は、同じ場所で同じ作業を繰り返し行っていればよかったかもしれません。

しかし、多品種生産や省人化が進んでいる現在、1 人の作業者が複数の場所で様々な作業を担当するケースは珍しくありません。

このような時、作業者はどの作業をどんな時に行えばよいか主観的な目線では分からないことがしばしばあります。

これらの多くは実際にモノを流して作業を行ってみた結果から得られた課題などの経験に頼っていることがあります。

GD.findi でこのような作業に着手するルールも検証・決定することができます。

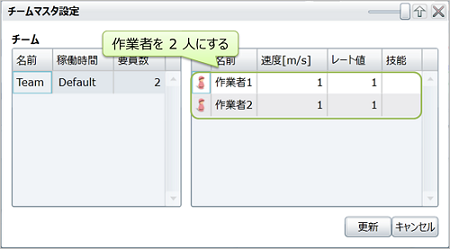

まずは前回(第12回 : 作業者の担当を決めよう!(その2) ~運搬のムダ vs 手待ちのムダ~)でご紹介したモデルにおいて、 3 人 → 2 人に省人化が図られたケースを考えます。

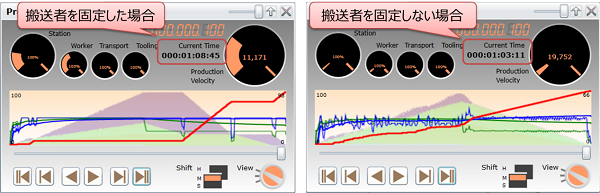

このとき、搬送作業を 1 人の作業者に固定すると、もう 1 人の作業者は加工と仕上をすべて行わなくてはならなくなり、明らかに生産効率が悪くなります。

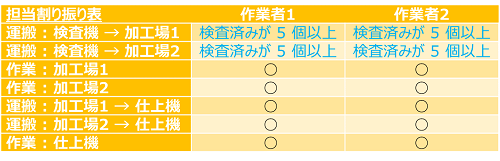

ここでは、上図右側の方針を採用し、加工/仕上/搬送の各作業を 2 人の作業者から手の空いている方が実施するように設定します。

さて、このとき、工程を振り返ると [搬入検査] の処理時間は [中間加工] の作業時間よりも短く、作業者を必要としない自動処理であることが分かります。

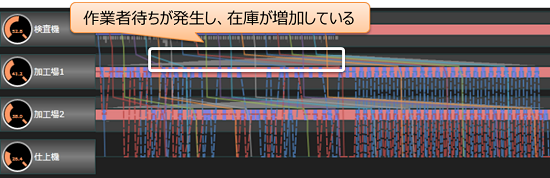

つまり、 [搬入検査] だけは作業者の取り合いが発生せず、常に一定のタクトで処理されているため、どうしても [中間加工] 処理は作業者を待っている間、停止してしまいます。

これはマテリアルフローチャートでの在庫の増加からも想定されます。

これは、加工作業待ちが発生しているにもかかわらず、 [検査機] から [加工場1] および [加工場2] への搬送を無条件に行ってしまっていることが原因と判断できそうです。

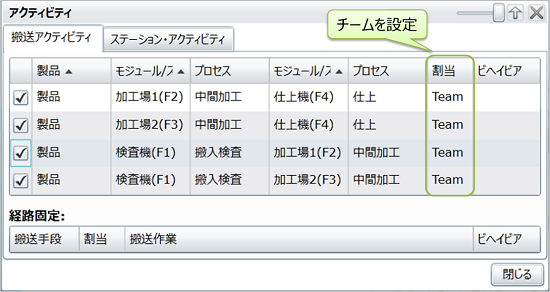

そこで、作業者の動作として「検査機から加工場への搬送作業は、『検査が終わった部品が 5 個以上』になったら行う」というルールを与えてみましょう。

そうすれば、検査機から加工場への搬送回数が減り、その分を他の作業に充てることができるのではないのでしょうか。

これは下記のように、搬送アクティビティのビヘイビアに「検査機にある処理済み部品が 5 個以上」という制約を与えることで表現できます。

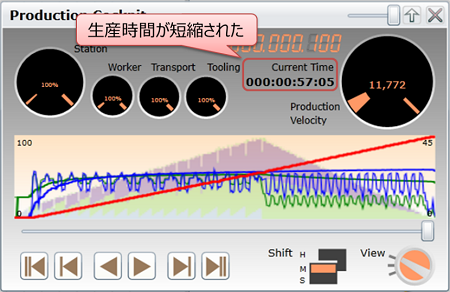

この状態でレンダリングを行って結果を見ると、全生産時間が短縮されていることが分かり、作業効率の向上が見込まれたと判断できます。

今回は「5 個」という数を設定しましたが、これを他の様々な値に変えた設定を行い、それぞれの結果を比較することで、最適な値が見つかるはずです。

是非、試してみてください。

このように、ある予測を基に制約をモデルに織り込み、制約のパラメータを変えて結果を比較しながら、最適な解を導くことが GD.findi では容易に行え、様々な設計の支援が可能です。

なお、GD.findi に関する詳細は下記ページよりご覧ください。